-

优异的导热性能,导热系数达 3.0 W/m·K及以上,有效降低界面热阻;

-

智能相变贴合,导热相变垫片在约 40–50°C 自动软化,充分填充界面空隙;

-

界面润湿性优异,相变后表面自粘性强,紧密贴合热源与散热器;

-

长期稳定可靠,抗泵出、耐高低温、耐湿热老化;

-

绝缘安全设计,适用于高密度电子模块;

-

工艺兼容性强,支持丝网印刷、模切、自动贴装等多种工艺。

基本性能:

- 主动散热装置等需要界面低热阻与长期稳定性的电子散热场景

导热相变材料

PAKCOOL®

优异的导热性能,导热系数达 3.0 W/m·K及以上,有效降低界面热阻;

智能相变贴合,导热相变垫片在约 40–50°C 自动软化,充分填充界面空隙;

界面润湿性优异,相变后表面自粘性强,紧密贴合热源与散热器;

长期稳定可靠,抗泵出、耐高低温、耐湿热老化;

绝缘安全设计,适用于高密度电子模块;

工艺兼容性强,支持丝网印刷、模切、自动贴装等多种工艺。

| 产品名称 | 外观 | 导热系数(W/m·K) | 相变温度(℃) | 粘度(cP) |

热阻@20psi (K-in2/W) |

BLT(um) | 密度(g/cm³) | 文件 |

|---|---|---|---|---|---|---|---|---|

| PC-5430 | 白色/灰色膏状 | >3.5 | 44±2/65±2 | 20-40万 | ≤0.01 | 15 | 2.76±0.02 |

PC-5430 |

| 产品名称 | 颜色 | 导热系数(W/m·K) | 热阻@20psi,0.5mm(K-in2/W) | 厚度(mm) | 密度(g/cm³) | 硬度@25℃(Shore OO) | 相变温度(℃) | 体积电阻率(Ω·cm) | 文件 |

|---|---|---|---|---|---|---|---|---|---|

| PC-7630 | 灰色 | 3.0±0.1 | 0.34 | 0.3-5.0 | 2.95±0.05 | 50±10 | 42-52 | ≥2.0×1013 |

PC-7630 |

| 使用工艺 |

|---|

3. 未用完产品: 未用完的产品应密封以备后用。

| 温度 | 干燥时间 |

|---|---|

| 25°C | 48 h |

| 70°C | 60 min |

| 150℃ | 10 min |

| 注意事项 |

|---|

|

|

丝网的材料一般是尼龙,涂覆的厚度与丝网的目数有关,目数越小,丝网的直径就越大,在同样的印刷条件下,涂覆的厚度也就越厚。不同的目数对应的涂覆厚度如下表所示

|

|

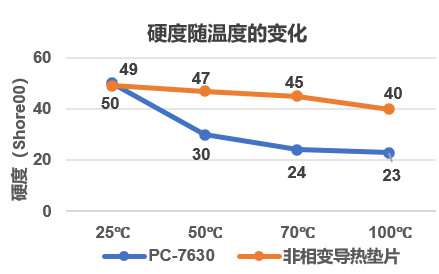

硬度-温度曲线表明 PAKCOOL®PC-7630 在工作温度区间内会发生明显的相变软化,硬度迅速下降。这一特性使得材料能在器件运行升温后自动柔化并紧密贴合界面,显著降低微观气隙与接触热阻。同时在冷却后,材料恢复固态形态,保持良好的尺寸稳定性与结构完整性,不会流动或溢出。这种“加热软化—冷却固化”的可逆特性正是相变导热垫片区别于传统弹性垫片的关键。

|

|

|||||||||

|

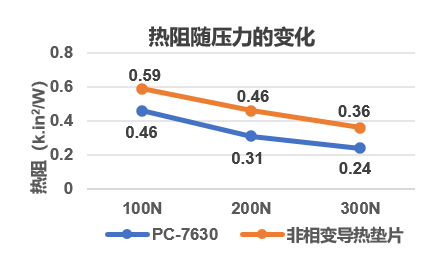

热阻-压力曲线表明随压力增加,材料与界面贴合更紧密,微空隙被压缩,界面热阻显著降低。PC-7630 在常见装配压力下即可保持极低热阻,体现出优异的贴合与导热性能,也体现了产品的高柔顺性与良好压缩响应,适合模块化压紧装配工艺。

|

|

|||||||||

随着电子元器件朝着小型化、高集成度的方向不断发展,其产生的热量也随之剧增,这对传统的导热解决方案提出了前所未有的挑战。导热填缝材料(TIMs)作为发热源与散热器之间的关键介质,其性能直接决定了电子产品的可靠性和使用寿命。在众多导热材料中,导热相变材料(Phase Change Thermal Interface Materials, PCMs)凭借其独特的机制和综合优势,正逐渐成为高性能热管理的首选方案。

导热相变材料的核心优势

导热相变材料是一种热量增强聚合物导热材料,其核心价值在于“相变”这一特性。

1.卓越的传热效率与低热阻

导热相变材料在室温下通常保持固体形态。当其达到特定的相变温度后,材料会软化并转变为流体状或半流淌膏状物。

正是这种状态变化,赋予了相变材料以下关键优势:

•充分填充空隙:软化后的相变材料具有优异的润滑性和压缩性,能够充分地填充发热源(如芯片表面)与散热器底面之间存在的任何微小不规则间隙、沟壑或空隙。通过排除这些空隙中的空气(空气是热的不良导体),相变材料能够实现热源与散热器的紧密接触,极大限度地降低接触热阻,显著提高热传导效率。

•形成极薄粘结层:相变材料施加压力后,可以形成极薄的粘结层,从而大大缩短导热路径。例如,PAKCOOL® PC-5430的BLT为15µm,在一定的压力条件下,界面间胶的厚度可以降至极低。

2.高可靠性与长寿命

相变材料克服了传统导热硅脂在长期运行中存在的可靠性问题。

•抗老化和挥发:相变导热材料不会出现传统导热硅脂经过连续热循环后硅油挥发变干老化的现象。

•无溢胶与垂流:它们无一般硅脂的溢胶现象,并且不存在导热硅脂可能出现的“充气”效应。在分子层面进行优化设计后,相变材料分子结构稳定,不易发生分解或游离,在车辆震动或垂直放置状态下不易发生垂流现象。

•耐高温稳定性:相比于硅脂在达到一定温度后会产生流动,相变材料在高温下仍能保持高可靠性。

导热相变材料、导热硅脂和导热垫片的优劣势对比

选择导热相变材料而非导热硅脂或导热垫片的原因在于PCM集成了二者的优点,并解决了它们的固有缺陷。

1.导热相变膏vs.传统导热硅脂

特性

导热相变膏(如 PAKCOOL® PC-5430)

传统导热硅脂

导热相变膏优势

可靠性/寿命

长期使用可靠性高。不会挥发变干老化,无溢胶现象和“充气”效应。

长期热循环后可能出现硅油挥发、变干老化。易溢胶,影响周边元件。

长寿命和高稳定性,尤其适用于LED灯具等对长时间稳定性要求高的应用。

导热相变膏提供了与高性能硅脂相当的导热效果,但彻底解决了硅脂的可靠性、挥发性及溢胶问题。

2.导热相变垫片vs.传统导热垫片

| 特性 |

导热相变垫片(PAKCOOL® PC-7630) |

传统导热垫片(硅胶垫片) |

导热相变垫片优势 |

|

形态与界面 |

常温为片状/固体,达到相变温度后变得更软。 |

始终为片状/固体 |

变性填充空隙:能充分填补不平整表面的微小空隙,实现极低热阻。 |

传统导热垫片在物理上无法做到完全贴合,导致缝隙间残留空气,导热效果受限。相变垫片则结合了垫片的方便操作性(贴附)和硅脂的低热阻性能,特别适用于需要高导热性能和高自动化生产的应用。

导热相变材料的理想应用场景

导热相变材料因其结合了高性能、高可靠性和优化的应用工艺,成为应对当前复杂热管理挑战的理想选择:

1.高功率/高温度环境:相变材料在高温(如100℃以上)下仍能保持高可靠性。

2.实现设备小型化:相变材料极佳的导热效果和极薄的实际使用厚度,有助于车载逆变器体积小型化,并可缩小散热面的设计尺寸,满足汽车轻量化和零部件集成度的需求。

3.提高产品寿命:在对导热效能和长时间稳定性有特高要求的产业,如LED灯具散热,导热相变材料能有效减小芯片和散热器之间的空隙,保证散热效率,从而使得LED灯具寿命更长。

综上,导热相变材料在电子行业面临更高热密度和更高可靠性要求的今天,提供了一个平衡了高性能、易操作和长期稳定性的优越解决方案。